产品分类

产品分类

products category

更新时间:2026-02-06

更新时间:2026-02-06  浏览次数:47

浏览次数:47

底厚人工测量误差大,依赖卡尺等工具,数据重复性差,常出现瓶底中心与边缘厚度差超 0.2mm 的不合格品流入下游,引发客户投诉与退货。

检测效率低,单瓶底厚多点测量需 3-5 分钟,无法适配产线批量检测需求,且人工记录数据易出错,溯源困难。

合规风险高,传统检测方式难以精准匹配 YBB 标准中底厚偏差、均匀性等指标要求,面临药监检查不合规风险。

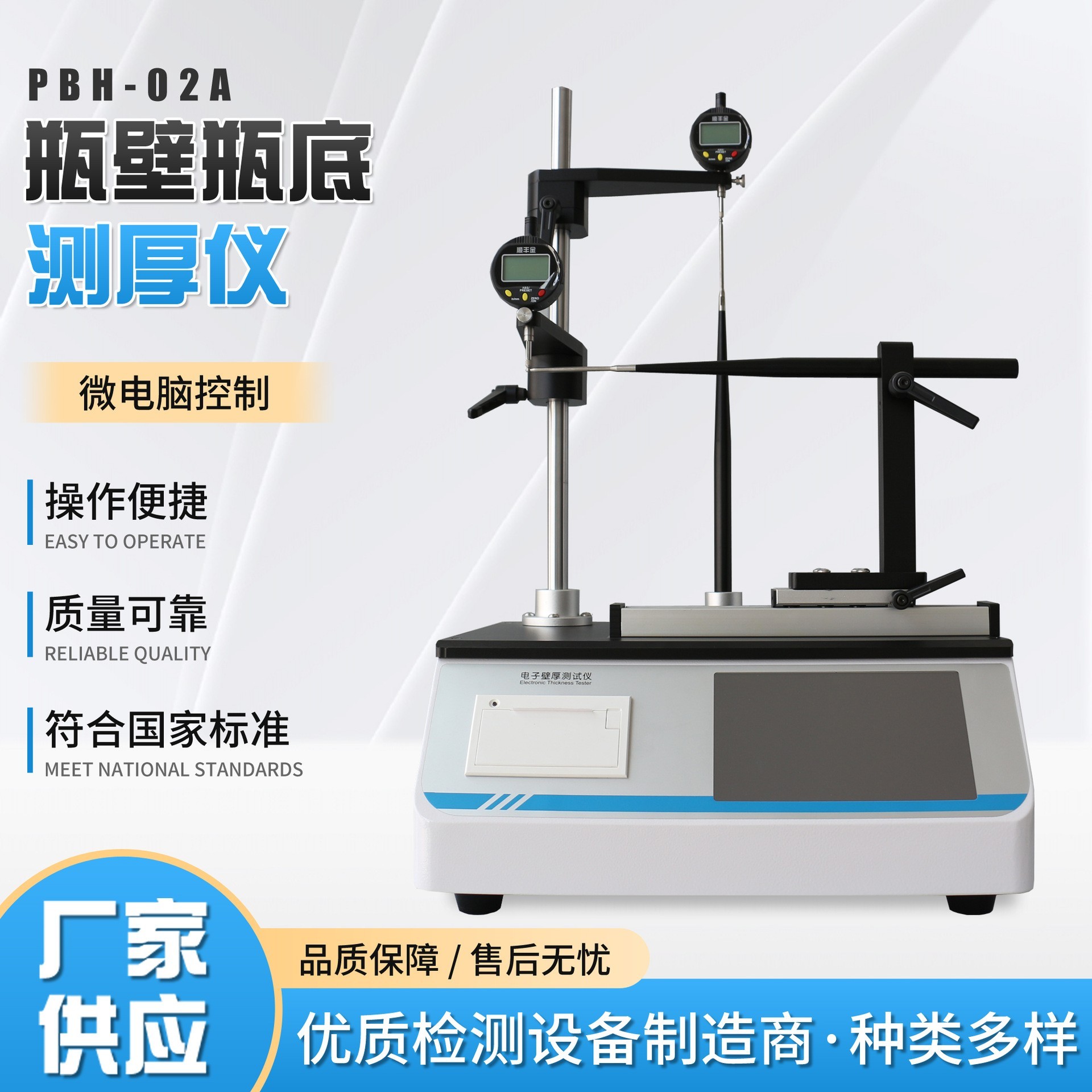

测量精度达 ±0.005mm,分辨率 0.001mm,可精准测量瓶底中心、边缘等多部位厚度,满足 YBB 标准中底厚均匀性检测要求。

配备专用玻璃药瓶夹持定位结构,支持自动多点测量,单瓶底厚检测时间缩短至 30 秒内,适配批量检测场景。

支持数据自动存储、导出,可生成符合 GMP 要求的检测报告,便于数据追溯与合规验收。

符合 2025 版《中国药典》中相关检测规范,适配多种规格玻璃药瓶底厚检测,兼容性强。

安装调试:厂家提供上门安装服务,完成仪器校准,并针对不同规格西林瓶、输液瓶,调试夹持定位参数与测量程序。

人员培训:开展操作培训,涵盖仪器操作流程、参数设置、数据导出及日常维护等内容,确保员工熟练掌握。

检测实施:在产线末端与成品入库环节设置检测工位,对每批次产品按比例抽检,重点检测瓶底厚度及均匀性,数据实时上传至企业质控系统。

工艺优化:依据仪器检测数据,及时调整生产模具参数,解决瓶底厚度不均问题。

质量提升:瓶底厚度不合格率从之前的 8% 降至 1.2% 以下,下游客户投诉量减少 90%,产品质量稳定性显著增强。

效率提升:单瓶检测效率提升 80%,减少人工成本,同时数据自动记录,降低人工记录误差,溯源效率大幅提高。

合规保障:检测数据精准匹配 YBB 标准与药典要求,顺利通过药监部门多次飞行检查,提升企业市场信誉度。

成本降低:减少因不合格品导致的退货、返工损失,综合生产成本降低约 15%。