塑料瓶气密泄漏仪主要检测的试封盖密封关键部位的密封性能,重点包括:瓶盖与瓶口的贴合密封处(如螺纹旋合面、密封垫接触位);

瓶盖自身结构(裙边、密封内衬、防盗环连接处);

瓶口加工瑕疵处(毛刺、裂纹、封口不平整区域)。

塑料瓶气密泄漏仪是通过正压充气加压 + 水下气泡观测,精准捕捉这些部位的微小漏点,避免因密封失效导致内容物泄漏、变质。

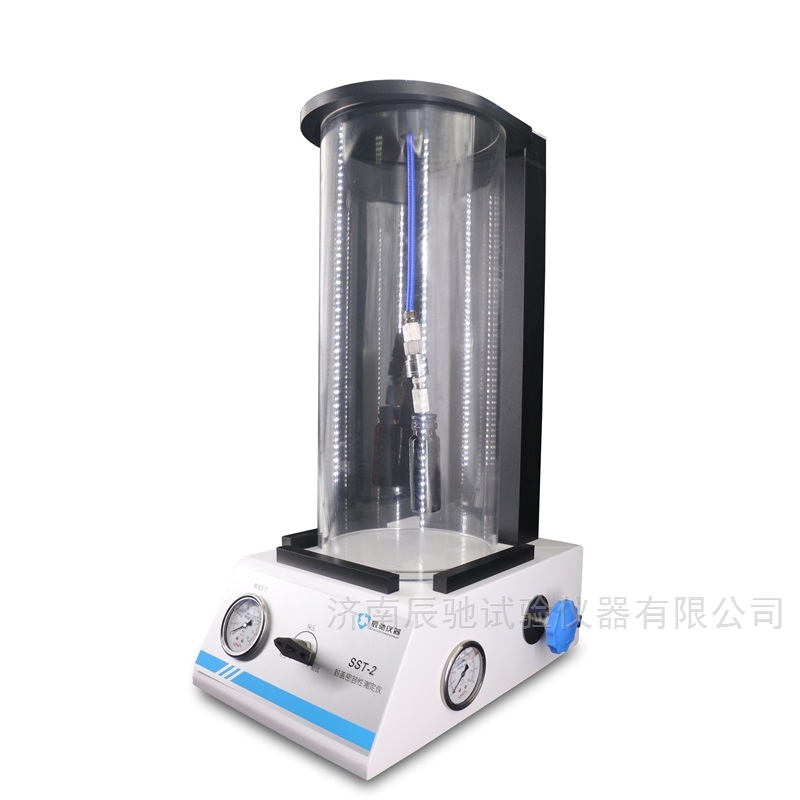

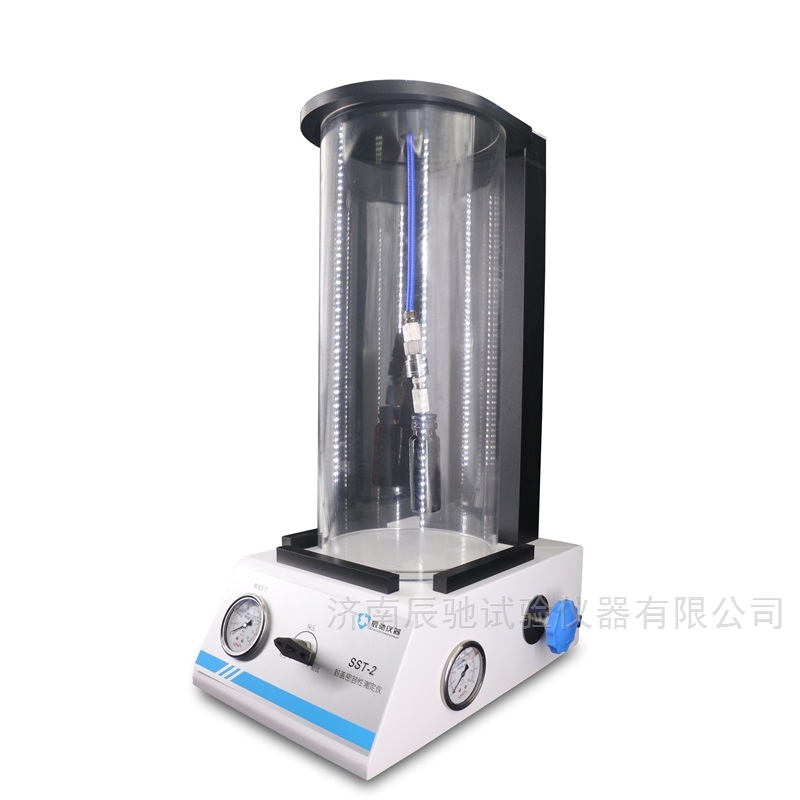

检查仪器状态:确认设备外观完好,减压阀、安全阀、桶盖安全插销等部件无损坏,压力表分度清晰(0.05Mpa),气管连接牢固无漏气。

样品处理:选取待检测塑料瓶(含气 / 不含气),含盖完整且无破损;若单独检测瓶盖,需在瓶颈位置切割瓶盖连同瓶口,用专用夹具密封固定。

注水操作:向仪器水罐注入清水,确保样品放入后水位能全部浸过瓶盖,避免漏检。

放置样品:将处理好的样品浸入水罐,调整位置使其稳定,合上仪器盖并锁好安全插销,确保未盖好桶盖时仪器无法启动。

参数复位:将仪器底座前压力表的红色指针复位至零,根据样品类型设定测试压力(含气 PET 瓶 1.0Mpa,不含气 PET 瓶 0.2Mpa 等)。

启动测试:将选择开关向右拨至 “Test" 位,通过流量控制阀调节升压速度(5-60 秒升至 1Mpa 可调),观察压力变化及样品状态。

结果判定:若瓶盖裙脚处出现气泡,立即将开关拨至 “Hold" 位观察漏气情况,或拨至 “Vent" 位泄压,记录红色指针指示压力;若无气泡,待压力升至设定值后,保持保压状态确认密封完整性。

结束流程:测试完成后,将开关拨至 “Vent" 位泄压,打开仪器盖取出样品,拆下气管与穿孔头,清理水罐内残留水分。

测试频率:每班开机时,从每个封盖头取 3 个样品,先测 1 个,不合格则复测剩余 2 个;封盖头调节、更换瓶 / 盖供应商、设备停机堵塞后,需即时测试;常规情况每小时抽检 1 次。

安全规范:仪器工作时禁止开盖,避免高压气体喷射;使用压缩空气或二氧化碳充气,切勿混用其他气体;定期检查安全阀与排气孔通畅性。

数据记录:详细记录样品类型、测试压力、升压时间、是否漏气及压力值,确保数据可追溯,便于排查质量问题。

塑料瓶气密泄漏检测常见问题解答

1. 什么是塑料瓶气密泄漏检测?

答: 气密泄漏检测是通过向塑料瓶内充入一定压力气体(通常是压缩空气),然后监测压力变化或使用传感器检测气体泄漏,以判断瓶子是否存在微孔、裂缝或密封不良等缺陷的检测方法。

2. 为什么需要进行气密检测?

答: 主要是为了:

确保包装完整性,防止内容物泄漏或污染

保持产品新鲜度和保质期(特别是食品、饮料、药品)

避免因泄漏导致的变质、氧化或微生物入侵

符合行业质量标准和法规要求

3. 常见检测方法有哪些?

答:

压力衰减法:向瓶内充气,监测压力下降速度

真空衰减法:将瓶子置于真空室,检测压力回升

气泡测试法:浸入水中观察气泡(适合实验室)

质量流量法:直接测量泄漏气体流量

氦质谱检漏法:高精度检测,成本较高

4. 检测中常见的泄漏原因有哪些?

答:

瓶身缺陷:微裂纹、壁厚不均、注塑缺陷

瓶口问题:螺纹损伤、平面不平、尺寸偏差

盖密封不良:垫片缺陷、拧紧力不足、盖变形

焊接/粘接部位缺陷(如多层复合瓶)

5. 如何判断检测结果的合格标准?

答: 通常根据产品要求设定:

6. 环境因素如何影响检测结果?

答:

温度变化:影响气体压力和塑料形变

湿度:可能影响传感器精度

瓶内残留液体:会产生虚假压力信号

检测速度:生产线速度需与检测时间匹配

7. 如何解决误检问题?

答:

校准设备:定期用标准漏孔校准

稳定环境:控制检测区域的温湿度

优化参数:根据瓶型调整压力、时间阈值

清洁保养:确保密封元件和传感器清洁

多方法验证:对可疑瓶进行二次复检

8. 自动化生产线上的检测频率应该是多少?

答: 通常采用100%全检,但可根据实际情况:

9. 检测设备需要哪些日常维护?

答:

每日检查密封圈和夹具磨损

定期清洁气路过滤器

校准压力传感器和流量计

检查电气连接和机械部件

记录维护日志和检测数据

10. 未来检测技术发展的趋势是什么?

答:

智能化:AI算法减少误判,自适应学习不同瓶型

高速高精度:适应更高生产线速度

无损检测:更精细的传感器技术

集成化:与生产线其他检测系统(视觉、重量)联动

数据追溯:检测数据与生产批次绑定

产品分类

产品分类

更新时间:2025-12-25

更新时间:2025-12-25  浏览次数:170

浏览次数:170